Casting vs Forging: Cara Memilih Suku Cadang Mesin Teknik

2026.01.02

2026.01.02

Berita Industri

Berita Industri

Casting vs Forging: Apa Perubahan pada Logam (dan Mengapa Itu Penting)

Saat pelanggan menanyakan “pengecoran vs penempaan”, mereka biasanya berusaha mengurangi kegagalan di lapangan dan total biaya—tanpa menentukan komponen secara berlebihan. Kedua proses tersebut dapat menghasilkan komponen yang danal, namun keduanya menciptakan profil risiko yang sangat berbeda untuk mesin teknik tugas berat yang bebannya bersifat siklik, didorong oleh benturan, dan sering kali terkontaminasi oleh debu, lumpur, atau korosi.

Secara sederhana, pengecoran membentuk suatu bagian dengan menuangkan logam cair ke dalam cetakan dan membiarkannya mengeras, sedangkan penempaan membentuk suatu bagian dengan mengubah bentuk logam yang dipanaskan secara plastis di bawah gaya tekan (palu atau tekan), sering kali di dalam cetakan. Perbedaan “cara pembentukannya” sangat mempengaruhi kesehatan dan konsistensi internal.

Implikasi praktis yang dapat Anda harapkan dalam produksi

- Coran dapat mencapai geometri kompleks secara efisien (tulang rusuk, kantong, rongga internal), namun lebih sensitif terhadap cacat terkait solidifikasi seperti penyusutan dan porositas gas.

- Penempaan biasanya menghasilkan kepadatan yang lebih tinggi dan struktur arah yang lebih kuat (sering digambarkan sebagai peningkatan “aliran butir”), yang umumnya meningkatkan ketahanan terhadap kelelahan dan benturan pada bagian-bagian mesin yang menahan beban.

- Kedua rute tersebut hampir selalu memerlukan langkah-langkah hilir—pemesinan, perlakuan panas, dan penyelesaian permukaan—untuk memenuhi toleransi yang ketat dan target masa pakai.

Oleh karena itu, pilihan yang tepat bukanlah tentang “mana yang lebih baik” dan lebih pada menyelaraskan kemampuan proses dengan mode kegagalan yang dominan: retak lelah, patah akibat benturan, keausan, distorsi, kebocoran, atau korosi.

Performa Di Bawah Beban Nyata: Kelelahan, Benturan, dan Keausan

Komponen mesin rekayasa sering kali mengalami pembebanan gabungan: getaran kejut pembengkokan torsi. Dalam lingkungan ini, “kekuatan rata-rata” kurang penting dibandingkan konsistensi dan toleransi terhadap kerusakan. Di sinilah keputusan casting vs forging paling langsung mempengaruhi uptime.

Kelelahan: penyebab kegagalan jangka panjang yang paling umum

Retakan akibat kelelahan biasanya dimulai pada konsentrator tegangan (fillet, alur pasak, lubang) dan pada cacat mikro. Karena coran dapat mengandung porositas penyusutan atau inklusi jika pengendalian proses tidak baik, umur kelelahan dapat menunjukkan penyebaran yang lebih luas. Sebaliknya, penempaan biasanya menawarkan struktur internal yang lebih seragam, mengurangi “hal yang tidak diketahui” ketika komponen dimuat berulang kali.

Misalnya, a penempaan pelat swash gearbox adalah bagian di mana kinerja stabil bergantung pada keakuratan dimensi dan ketahanan terhadap beban hidrolik dan mekanis siklik. Dalam aplikasi seperti ekskavator, biaya kerusakan akibat kelelahan bukanlah harga pokoknya—melainkan biaya penghentian alat berat, kerusakan sekunder, dan logistik.

Pemuatan benturan dan guncangan: ketika ketangguhan menjadi gerbang pemilihan

Elemen undercarriage, traksi, pengait, dan penggerak sering kali terkena beban benturan mendadak (hantaman batu, lonjakan torsi start/stop, perilaku operator yang tidak normal). Dalam kasus ini, strategi yang lebih aman adalah memprioritaskan ketangguhan dan toleransi terhadap cacat. Ketika konsekuensi dari patah getas tinggi, penempaan biasanya merupakan titik awal yang berisiko lebih rendah karena deformasi tekan dan perlakuan panas pasca-tempa dapat direkayasa untuk memenuhi target ketangguhan yang menuntut.

Ketahanan aus dan permukaan: dimana perlakuan panas dan penyelesaian akhir mendominasi

Ketahanan aus jarang diselesaikan hanya dengan pilihan proses saja. Hal ini dicapai melalui kombinasi pemilihan paduan, perlakuan panas (quench/temper, case hardening jika diperlukan), dan penyelesaian permukaan (shot blasting, grinding, lapisan pelindung, atau pasivasi untuk baja tahan karat). Penempaan sering kali terintegrasi dengan baik dengan langkah-langkah ini karena bahan dasarnya padat dan memberikan respons yang dapat diprediksi selama perlakuan panas dan pemesinan.

Geometri dan Fungsi: Saat Pengecoran Bisa Menjadi Pilihan Teknik yang Lebih Baik

Casting tidaklah “inferior”—ini dioptimalkan untuk prioritas desain yang berbeda. Jika komponen Anda memerlukan fitur internal yang kompleks, rongga besar, atau bagian berdinding tipis yang tidak praktis untuk ditempa, pengecoran dapat memberikan kemampuan manufaktur dan biaya terbaik.

Fitur desain yang mendukung casting

- Saluran internal atau rongga kompleks yang memerlukan pemesinan ekstensif dari stok padat.

- Bentuk yang sangat terintegrasi dimaksudkan untuk mengurangi operasi perakitan (beberapa fungsi dalam satu bodi).

- Komponen yang sangat besar dimana kapasitas peralatan tempa menjadi kendala dan kebutuhan bebannya sedang.

Pendekatan praktis yang digunakan oleh banyak OEM adalah “desain untuk risiko”: pengecoran dengan geometri dominan dan beban sedang; menempa di mana beban dan kelelahan mendominasi dan geometrinya mudah. Jika komponen Anda berada di jalur drivetrain, undercarriage, atau torsi, pemilihan proses sering kali beralih ke penempaan meskipun pengecoran tampak lebih murah berdasarkan harga satuan.

Cacat dan Inspeksi: Apa yang Harus Dikontrol Pembeli di RFQ

Masalah kualitas yang paling mahal adalah masalah yang tidak Anda tentukan sampai setelah terjadi kegagalan. Baik Anda memilih pengecoran atau penempaan, RFQ harus mengubah “ekspektasi kualitas” menjadi pengendalian yang terukur: metode inspeksi, tingkat penerimaan, dan kemampuan penelusuran.

Risiko cacat umum yang harus direncanakan

| Topik | Mentransmisikan fokus | Menempa fokus |

|---|---|---|

| Kesehatan internal | Kontrol porositas dan penyusutan; validasi dengan radiografi/UT jika diperlukan | Kontrol putaran, lipatan, dan semburan internal; validasi dengan UT untuk suku cadang yang penting bagi keselamatan |

| Integritas permukaan | Kelola inklusi permukaan dan pasir/kerak; perencanaan tunjangan permesinan itu penting | Kelola skala dan decarb; shot blasting/grinding dapat menstabilkan kondisi permukaan |

| Stabilitas dimensi | Kontrol distorsi solidifikasi; mengharapkan pemesinan pasca-proses untuk pemasangan yang ketat | Kontrol penempaan distorsi perlakuan panas; menentukan strategi datum untuk pemesinan |

| Sifat mekanik | Penyebaran properti bisa lebih tinggi jika cacatnya bervariasi; tentukan kupon/lokasi tes | Properti biasanya lebih dapat diulang; tentukan perlakuan panas dan jendela kekerasan |

Dari sudut pandang pembeli, tuas kualitas yang paling efektif adalah dengan mewajibkan rencana inspeksi yang selaras dengan mode kegagalan: UT untuk diskontinuitas internal di mana kelelahan sangat penting, partikel magnetik atau penetran pewarna untuk risiko retak permukaan, ditambah verifikasi kekerasan dan struktur mikro setelah perlakuan panas.

Biaya dan Waktu Proses: Membandingkan Jalur Manufaktur yang Sebenarnya

Perbandingan harga satuan bisa menyesatkan karena sering kali mengabaikan operasi sekunder dan risiko kualitas. Perbandingan yang lebih baik adalah jalur manufaktur lengkap: perkakas bahan mentah membentuk perlakuan panas, risiko skrap pemeriksaan permesinan.

Dari mana biaya biasanya berasal

- Perkakas: cetakan cor dan cetakan tempa keduanya merupakan investasi nyata; cetakan tempa sering kali menghasilkan pengembalian lebih cepat ketika volume stabil dan persyaratan kualitas tinggi.

- Pemesinan: pengecoran dapat mengurangi pemesinan jika geometrinya mendekati net, namun pemesinan dapat meningkat jika stok tambahan diperlukan untuk “membersihkan” permukaan atau menghilangkan cacat.

- Scrap dan pengerjaan ulang: peningkatan kecil pada scrap yang disebabkan oleh cacat dapat menghapus penghematan nominal apa pun, terutama pada pemesinan bernilai tinggi.

Jika Anda mencari suku cadang di jalur beban (pembawa roda gigi, elemen traksi, antarmuka drivetrain), seringkali lebih ekonomis untuk memulai dari penempaan karena Anda mengurangi kemungkinan kegagalan akibat cacat setelah pemesinan dan perlakuan panas. Inilah salah satu alasan mengapa banyak OEM menstandarkan blanko palsu untuk sistem kritis dan kemudian mesin hingga toleransi akhir.

Jika Anda mengevaluasi pemasok untuk blanko tempa atau suku cadang jadi, ada gunanya meninjau rantai proses mereka di satu tempat (inspeksi permesinan perlakuan panas tempa). Untuk referensi, kami penempaan mesin teknik Program dirancang berdasarkan rute terintegrasi sehingga target dimensi dan sifat mekanik dikembangkan bersama-sama, bukan dalam langkah-langkah subkontrak yang terpisah.

Daftar Periksa Seleksi Praktis untuk Casting vs Forging

Gunakan daftar periksa di bawah ini untuk mengambil keputusan dengan cara yang dapat didukung oleh teknik dan pengadaan. Hal ini dirancang untuk mencegah dua kesalahan umum: memilih pengecoran untuk bagian yang kritis terhadap kelelahan, atau memilih penempaan ketika geometri adalah pendorong sebenarnya dan bebannya sedang.

- Beban apa yang dominan: kelelahan siklik, benturan satu peristiwa, atau beban statis?

- Apa konsekuensi dari kegagalan: kebocoran gangguan, kejadian waktu henti, atau bahaya yang membahayakan keselamatan?

- Apakah bagian tersebut memerlukan rongga internal/geometri kompleks yang tidak dapat dikerjakan secara ekonomis dengan mesin tempa?

- Apakah Anda bersedia menentukan dan membayar NDT untuk mengendalikan risiko cacat (UT/RT/PT/MT)?

- Akankah bagian tersebut diberi perlakuan panas, dan apakah Anda memiliki jendela kekerasan atau struktur mikro yang ditentukan?

- Profil volume apa yang Anda harapkan (pilot, ramp, stable-state), dan seberapa sensitif program terhadap amortisasi perkakas?

Aturan praktisnya: jika komponen berada pada jalur torsi atau undercarriage dan mengalami siklus beban yang berulang, penempaan biasanya merupakan dasar yang lebih kuat; jika kompleksitas geometri mendominasi dan bebannya moderat, pengecoran dapat menjadi dasar yang lebih efisien.

Menerapkan Keputusan pada Suku Cadang Mesin Rekayasa Khas

Di bawah ini adalah contoh yang menunjukkan bagaimana pilihan pengecoran vs penempaan biasanya dibuat untuk suku cadang yang mirip dengan sumber OEM konstruksi dan pemindahan tanah. Intinya bukan untuk memaksakan satu jawaban, namun untuk menunjukkan bagaimana mode kegagalan dan geometri mengarahkan keputusan.

| Contoh sebagian | Arah keputusan yang khas | Mengapa |

|---|---|---|

| Pembawa roda gigi / hub transmisi torsi | Penempaan disukai | Beban siklik yang tinggi; toleransi rendah terhadap cacat internal; membutuhkan respons perlakuan panas yang stabil |

| Antarmuka pelat swash / penggerak hidrolik | Penempaan disukai | Ketepatan kelelahan; kontrol distorsi melalui rencana pemesinan perlakuan panas terintegrasi |

| Perumahan kompleks dengan lorong internal | Casting disukai | Berbasis geometri; mahal untuk dikerjakan dari bahan padat; pengecoran dapat mengurangi operasi |

| Komponen yang mirip pelat/scraper aus | Tergantung pada strategi keausan | Jika kelelahan akibat benturan tinggi, perlakuan panas tempa akan membantu; jika geometrinya sederhana, biaya mungkin mendominasi |

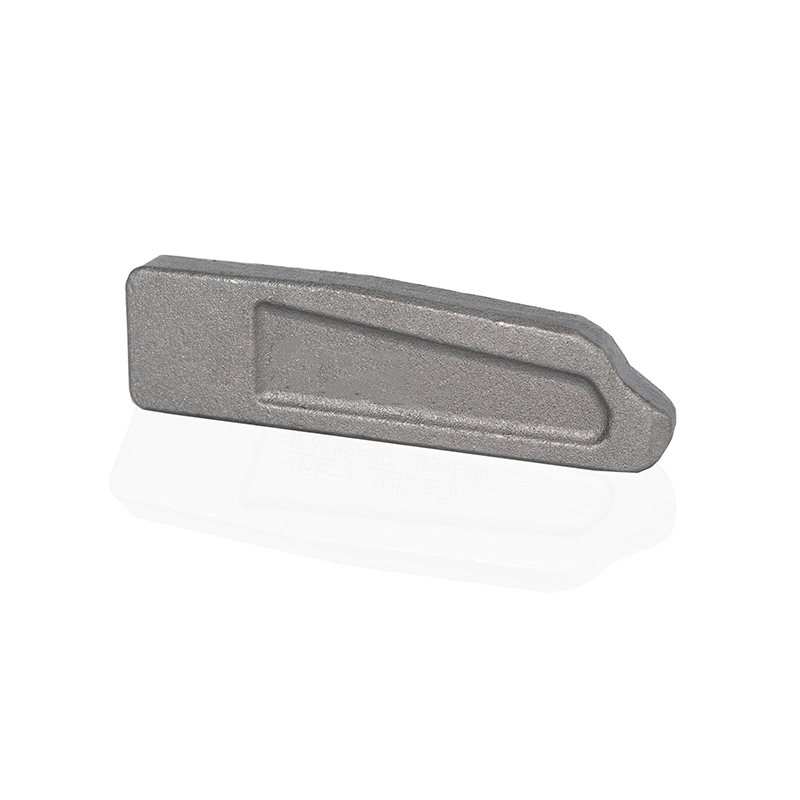

Sebagai referensi konkret, kita biasanya melihat suku cadang mesin rekayasa yang ditempa dalam kisaran satu digit kilogram dengan kinerja kelelahan dan benturan yang menjadi landasan dasar penempaan—misalnya, komponen seperti scraper konveyor paver hopper di 5,5–7kg atau pelat swash gearbox ekskavator di 3–5kg , di mana pemilihan material dan pemrosesan hilir dirancang untuk kondisi layanan, bukan hanya biaya awal.

Mengubah Pilihan menjadi Program Pasokan yang Andal: Apa yang Kami Sediakan sebagai Produsen Tempa

Setelah penempaan dipilih, risiko berikutnya adalah eksekusi: pemanasan yang tidak konsisten, deformasi yang tidak terkendali, atau integrasi yang lemah antara penempaan, perlakuan panas, dan permesinan. Pemasok yang berkualifikasi harus mampu menunjukkan bagaimana setiap langkah dikendalikan dan bagaimana inspeksi memverifikasi karakteristik penting.

Pendekatan kami adalah menjaga langkah-langkah inti dalam satu rantai manufaktur yang terkendali—pemrosesan cetakan, penggergajian, penempaan, perlakuan panas, permesinan, inspeksi, dan pengemasan—sehingga target metalurgi dan target dimensi tidak dikelola secara terpisah. Hal ini sangat penting untuk bagian-bagian seperti penempaan pembawa roda gigi planet , di mana transfer torsi, kesesuaian, dan kinerja kelelahan dikaitkan dengan perlakuan panas dan strategi datum pemesinan akhir.

Kapasitas dan kemampuan hilir (berguna bagi pembeli yang mengelola risiko dan waktu tunggu)

- Skala penempaan: sembilan jalur produksi tempa dengan kapasitas tahunan yang dinyatakan sebesar 25.000 ton untuk pasokan seri yang stabil.

- Perlakuan panas: lima jalur perlakuan panas ditambah peralatan solusi tahan karat dengan kapasitas tahunan yang dinyatakan sebesar 15.000 ton , mendukung target kekuatan/ketangguhan/keausan.

- Permesinan: 34 mesin bubut CNC and delapan pusat permesinan , mendukung data dan toleransi yang konsisten hingga pengiriman bagian akhir.

Jika Anda menentukan cakupan komponen baru, langkah praktis berikutnya adalah membagikan kotak beban, material target (baja karbon, baja paduan, atau baja tahan karat), dan persyaratan inspeksi apa pun. Kami kemudian dapat memberi saran apakah penempaan cetakan terbuka, cetakan tertutup, atau cetakan cetakan adalah cara yang paling ekonomis dan apakah finishing tambahan (peledakan tembakan, penggilingan, pelapisan, atau pasivasi) diperlukan agar sesuai dengan lingkungan. Rincian penawaran standar kami tercantum di bawah tempa mesin rekayasa khusus , yang dapat digunakan sebagai bagian referensi saat membuat paket RFQ Anda.