Penempaan Panas vs Penempaan Dingin: Perbedaan Utama dan Kapan Menggunakan Masing-masing

2026.01.30

2026.01.30

Berita Industri

Berita Industri

Penempaan panas biasanya merupakan pilihan yang lebih baik untuk bentuk yang lebih besar atau lebih kompleks dan paduan yang lebih keras, sedangkan penempaan dingin adalah pilihan yang lebih baik ketika Anda memerlukan toleransi yang sangat ketat, penyelesaian permukaan yang sangat baik, dan produksi suku cadang yang lebih kecil dalam jumlah besar. Metode “terbaik” bergantung pada geometri, material, toleransi/target penyelesaian, dan total biaya setelah pemesinan atau perlakuan panas yang diperlukan.

Sekilas tentang Penempaan Panas vs Penempaan Dingin

| Faktor Keputusan | Penempaan Panas | Penempaan Dingin |

|---|---|---|

| Suhu benda kerja | Rekristalisasi di atas (sering baja ~1000–1200°C ) | Mendekati suhu kamar (terkadang “hangat” digunakan di antaranya) |

| Membentuk kekuatan | Lebih rendah (logam mengalir lebih mudah) | Lebih tinggi (membutuhkan tekanan/pencetakan yang lebih kuat) |

| Akurasi dimensi | Bagus, tapi biasanya lebih longgar karena skala/efek termal | Sangat ketat (diameter umumnya sekitar 0,02–0,20 mm tergantung pada bagian/proses) |

| Permukaan akhir | Lebih kasar; oksidasi/skala umum | Lebih halus ; bisa mencapai ~0,25–1,5 µm Ra dalam banyak kasus |

| Ukuran & kompleksitas bagian | Terbaik untuk yang lebih besar , bagian yang lebih tebal, dan garis aliran yang kompleks | Terbaik untuk komponen berukuran kecil hingga sedang; beberapa geometri dibatasi oleh gaya dan keausan cetakan |

| Produk khas | Poros engkol, batang penghubung, roda gigi, braket berat | Baut, sekrup, paku keling, kerah, roda gigi kecil, pengencang |

Jika Anda memutuskan dengan cepat: pilihlah penempaan panas ketika bentuk dan sifat mampu bentuk material adalah hal yang paling penting; pilih penempaan dingin kapan toleransi, penyelesaian, dan pemesinan yang diminimalkan paling penting.

Bagaimana Setiap Proses Bekerja dalam Praktek

Alur kerja penempaan panas

Penempaan panas memanaskan billet di atas suhu rekristalisasi logam sehingga berubah bentuk tanpa pengerasan regangan yang signifikan. Untuk baja, penempaan biasa terjadi 1000–1200°C , yang membantu aliran logam ke fitur yang dalam dan perubahan bagian yang besar dengan tonase tekan yang lebih sedikit.

- Panaskan billet, pindahkan ke cetakan, berikan gaya tekan (tekan atau palu).

- Potong flash/skala (jika ada), lalu dinginkan dengan pendingin terkontrol atau udara.

- Seringkali diikuti dengan perlakuan panas dan pemesinan selektif untuk permukaan kritis.

Alur kerja penempaan dingin

Penempaan dingin membentuk logam pada atau mendekati suhu kamar. Material ini lebih tahan terhadap deformasi, sehingga beban peralatan dan tekanan cetakan lebih tinggi—namun imbalannya lebih tinggi pengulangan yang sangat baik , oksidasi minimal, dan bagian akhir yang mungkin memerlukan sedikit atau tanpa pemesinan.

- Mulailah dengan kawat/batang, potong slug, dan bentuk cetakan secara bertahap (seringkali multi-stasiun).

- Pelumasan dan desain cetakan sangat penting untuk menghindari kerusakan dan mengelola gaya.

- Mungkin memerlukan anil menengah untuk tahap deformasi ekstrem.

Sifat Mekanik dan Perbedaan Aliran Butir

Baik penempaan panas maupun penempaan dingin dapat menghasilkan komponen yang lebih kuat dibandingkan pemesinan dari batangan karena penempaan menyelaraskan aliran butiran dengan geometri komponen. Perbedaannya adalah bagaimana kekuatan “dibangun” selama pembentukan.

Penempaan dingin: pengerasan kerja meningkatkan kekuatan

Penempaan dingin menyebabkan pengerasan regangan, yang sering kali meningkatkan kekerasan dan kekuatan tanpa perlakuan panas tambahan. Sebagai acuan praktis, pengerjaan dingin pada baja dapat meningkatkan kekerasan sebesar ~20% (sangat bervariasi berdasarkan paduan, reduksi, dan pemrosesan selanjutnya).

Penempaan panas: keuletan selama pembentukan, sifat setelah perlakuan panas

Penempaan panas meminimalkan pengerasan regangan selama deformasi (rekristalisasi “mengatur ulang” struktur mikro). Sifat akhir sering kali dicapai melalui pendinginan terkontrol dan perlakuan panas, itulah sebabnya bagian drivetrain yang ditempa panas (misalnya, batang penghubung) dapat dioptimalkan untuk kinerja kelelahan setelah langkah penyelesaian.

Aturan praktisnya: jika Anda menginginkan kekuatan “bebas” dari deformasi dan dapat menjaga geometri dalam batas penempaan dingin, penempaan dingin adalah pilihan yang menarik. Jika Anda memerlukan perubahan bentuk yang besar atau bagian yang tebal, penempaan panas biasanya lebih unggul—dan Anda akan menyempurnakan propertinya nanti.

Akurasi, Penyelesaian Permukaan, dan Kelonggaran Pemesinan

Perbedaan terbesar yang dirasakan pembeli sehari-hari adalah berapa banyak pasca-pemrosesan yang diperlukan. Penempaan dingin biasanya mengurangi pemesinan karena bagian yang keluar dari cetakan mendekati bentuk jaring.

Contoh toleransi dan penyelesaian yang khas

- Diameter yang ditempa dingin sering kali disimpan 0,02–0,20 mm tergantung pada desain dan rute proses.

- Permukaan akhir yang ditempa dingin dapat mencapai ~0,25–1,5 µm Ra , yang dapat menghilangkan pemolesan sekunder pada banyak permukaan fungsional.

- Suku cadang yang ditempa panas biasanya memerlukan stok pemesinan karena oksidasi/kerak dan kontraksi termal menimbulkan variabilitas.

Jika gambar Anda mencakup beberapa datum yang rapat, permukaan penyegelan yang halus, atau diameter yang dapat ditekan, penempaan dingin dapat mengubah waktu pemesinan menjadi waktu pengepresan —Seringkali menjadi sumber utama pengurangan biaya berdasarkan volume.

Penggerak Biaya: Perkakas, Energi, Sisa, dan Hasil

“Lebih murah” bergantung pada skala. Penempaan panas membawa energi pemanasan dan kerugian kerak/trim, sedangkan penempaan dingin membawa beban pengepresan dan keausan cetakan yang lebih tinggi namun dapat menghindari langkah pemesinan.

Saat penempaan panas cenderung lebih hemat biaya

- Bagian-bagiannya besar, tebal, atau mempunyai perubahan bagian besar yang memerlukan gaya pembentukan dingin yang ekstrim.

- Anda sudah memerlukan perlakuan panas, jadi jalur termal keseluruhan bukanlah penalti.

- Anda dapat mentoleransi kelonggaran pemesinan pada permukaan yang tidak kritis.

Saat penempaan dingin cenderung lebih hemat biaya

- Volume tinggi membenarkan perkakas multi-stasiun dan pengembangan proses.

- Permesinan dapat dikurangi atau dihilangkan pada fitur utama (benang, bahu, bantalan kursi).

- Komponen kecil hingga menengah seperti pengencang, poros, dan collar sesuai dengan kapasitas pengepresan.

Cara praktis untuk membandingkannya adalah total biaya pendaratan per bagian: inspeksi pemesinan perlakuan panas pemangkasan tempa. Di banyak pabrik, menghilangkan bahkan satu operasi CNC pun dapat melebihi biaya cetakan yang lebih tinggi—terutama jika waktu siklus dan keausan pahat disertakan.

Aturan Desain yang Mencegah Kejutan Mahal

Cara tercepat untuk memilih proses yang salah adalah dengan mengabaikan batasan geometri. Gunakan pos pemeriksaan desain ini sejak dini—sebelum toleransi dikunci.

Pos pemeriksaan desain penempaan dingin

- Hindari pemotongan yang ekstrim dan rongga yang sangat dalam dan sempit yang dapat menyebabkan beban pembentuk lonjakan.

- Rencanakan radius dan transisi untuk mengurangi tekanan cetakan dan mencegah retak.

- Harapkan keterbatasan pada bentuk yang sangat asimetris kecuali menggunakan perkakas khusus.

Pos pemeriksaan desain penempaan panas

- Tambahkan aliran udara jika diperlukan untuk pelepasan cetakan dan untuk mengurangi keausan cetakan.

- Perhitungkan skala dan stok permesinan pada permukaan fungsional.

- Tentukan arah aliran butir jika kinerja kelelahan merupakan persyaratan utama.

Kiat: Jika gambar memerlukan beberapa data yang ketat, pertimbangkan untuk merancang blanko cold-forged mendekati jaring yang hanya mempertahankan permukaan kritis untuk pemesinan akhir.

Daftar Periksa Keputusan Praktis

Gunakan ini sebagai layar cepat sebelum Anda meminta penawaran. Jika sebagian besar jawaban berada dalam satu kolom, proses tersebut biasanya akan menjadi pilihan yang lebih tepat.

| Jika prioritas Anda adalah... | Condong ke arah Penempaan Panas | Condong ke arah Penempaan Dingin |

|---|---|---|

| Bentuknya rumit atau bagiannya tebal | Ya | Hanya jika beban dapat dikelola |

| Toleransi sangat ketat / pemesinan minimal | Kurang ideal | Ya |

| Alat penyelesaian permukaan terbaik | Kurang ideal | Ya |

| Gaya pembentukan yang lebih rendah / tegangan mati yang berkurang | Ya | Tidak |

| Volume produksi yang sangat tinggi | Tergantung pada ukuran bagian | Seringkali paling cocok |

Intinya: pilih penempaan dingin ketika Anda dapat “membeli” toleransi dan menyelesaikannya sesuai desain; pilihlah hot forging ketika Anda harus “membeli” perubahan bentuk dan sifat mampu bentuk terlebih dahulu.

Kasus Penggunaan Umum dan Contoh Konkret

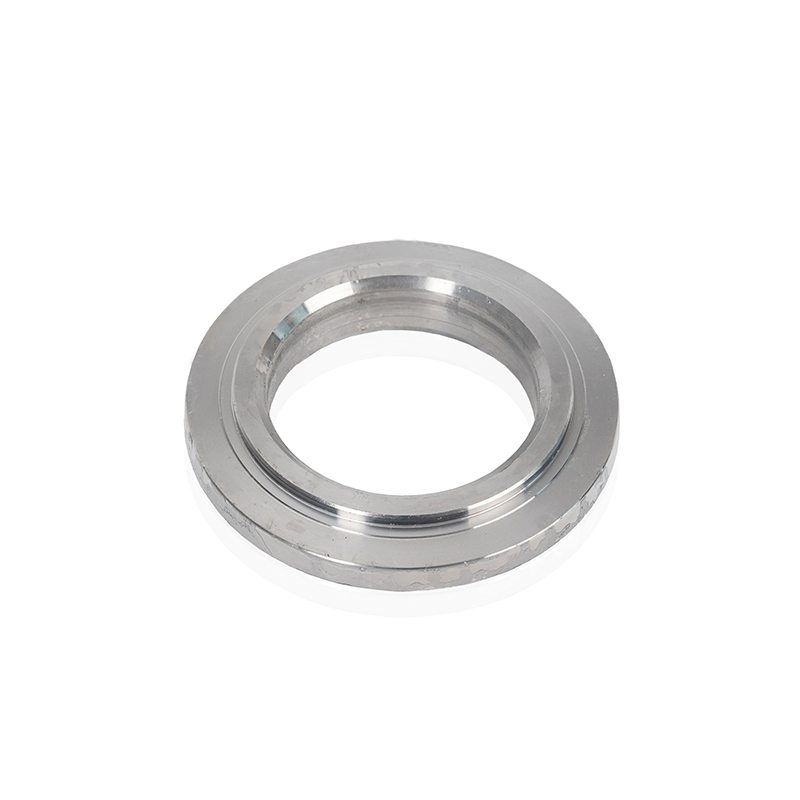

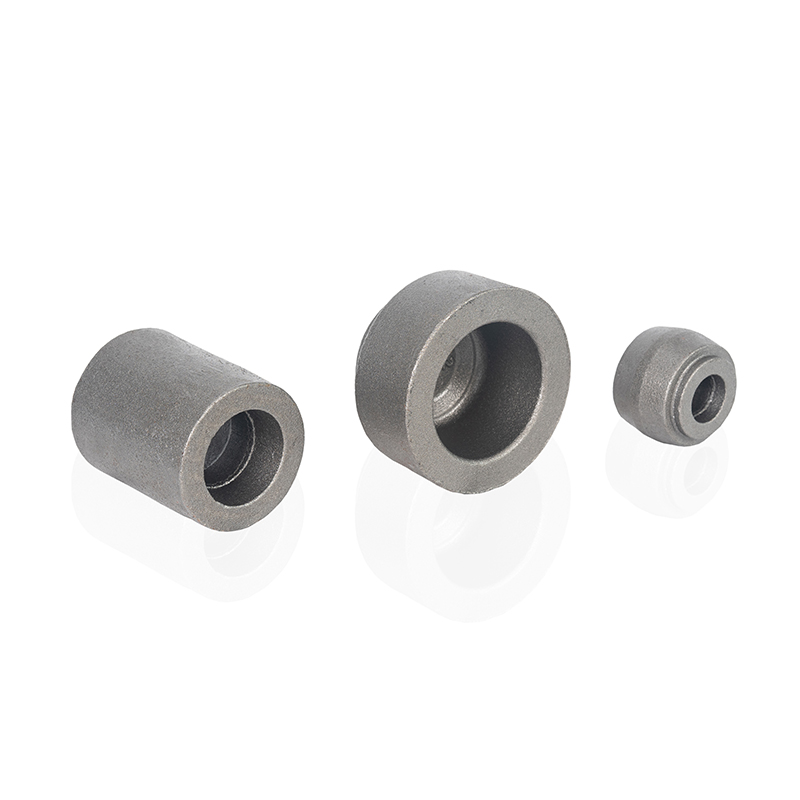

Contoh penempaan dingin

- Pengencang otomotif: volume tinggi, ulir konsisten, permukaan bantalan halus.

- Kerah/pengatur jarak yang presisi: OD/ID yang ketat, mengurangi kebutuhan penggilingan.

- Roda gigi dan spline kecil: fitur hampir bersih dengan kemampuan pengulangan yang sangat baik.

Contoh penempaan panas

- Batang penghubung: aliran butiran yang kuat dan kinerja kelelahan yang kuat setelah perlakuan panas.

- Poros engkol dan hub berat: bagian tebal dan geometri rumit yang tidak praktis untuk penempaan dingin.

- Braket besar dan bagian struktural: pembuatan bentuk yang hemat biaya sebelum mengerjakan permukaan kunci.

Bagi banyak program produksi, solusi terbaiknya adalah hybrid: hot forge bentuk curah, lalu cold size atau mesin hanya fitur yang benar-benar memerlukan presisi.

Kesimpulan: Memilih Antara Penempaan Panas dan Penempaan Dingin

Penempaan panas vs penempaan dingin adalah pertukaran antara sifat mampu bentuk dan presisi. Penempaan panas sangat baik ketika Anda membutuhkan deformasi besar, bagian tebal, dan pengisian cetakan kompleks yang andal. Penempaan dingin sangat baik jika Anda menginginkan toleransi yang ketat, permukaan halus, dan pengurangan pengerjaan—terutama pada volume tinggi.

- Pilih penempaan panas untuk suku cadang besar/kompleks, paduan yang menantang, dan desain yang dapat dilakukan pasca pemesinan.

- Pilih penempaan dingin untuk produksi suku cadang kecil dalam jumlah besar di mana toleransi dan penyelesaian permukaan mengurangi atau menghilangkan pemesinan.

Jika Anda berbagi material komponen, dimensi utama, dan toleransi yang paling ketat, Anda biasanya dapat menentukan rute terbaik dalam hitungan menit—dan menghindari mengutip proses yang akan dipaksa menjadi operasi sekunder yang mahal.