Penempaan panas biasanya merupakan pilihan yang lebih baik untuk bentuk ya...

BACA SELENGKAPNYA

Profil Chukyo

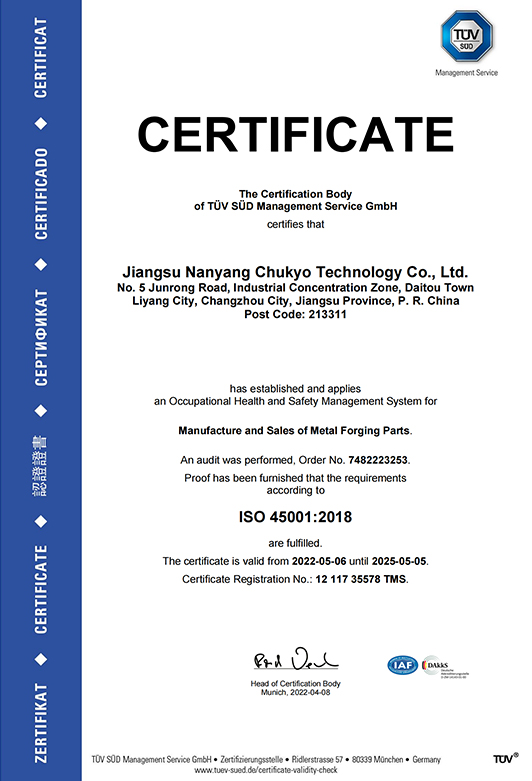

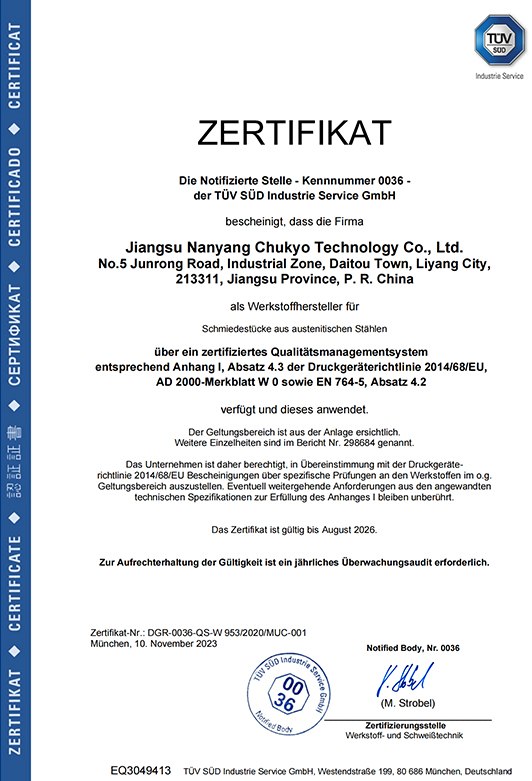

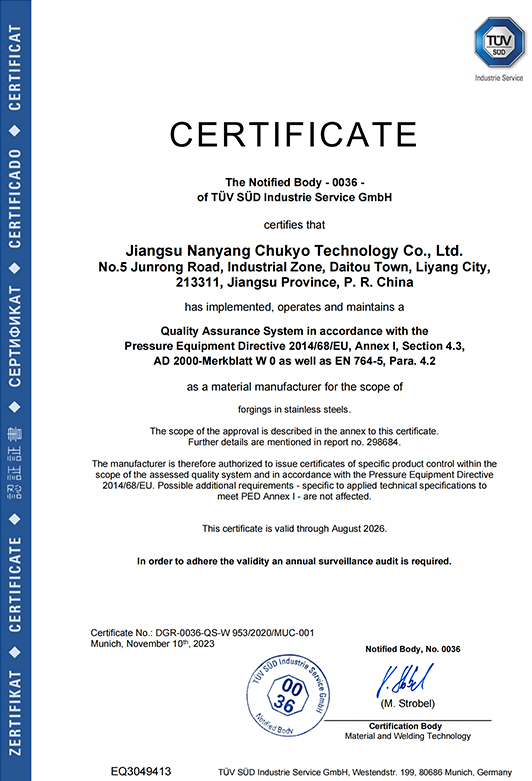

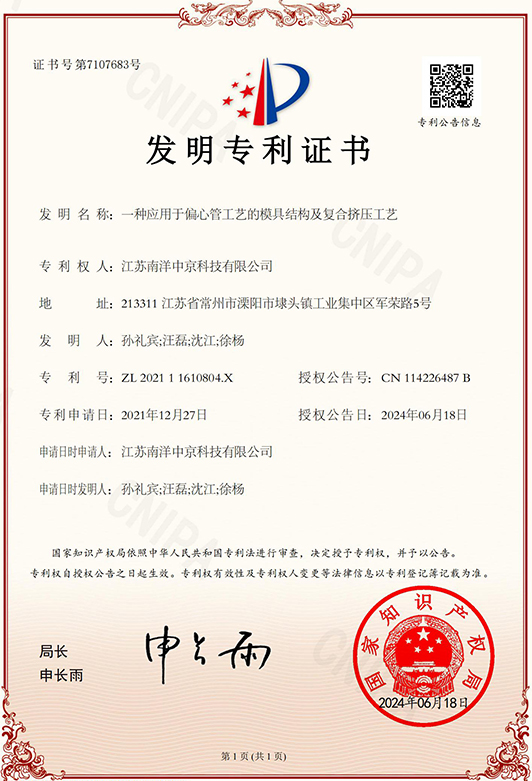

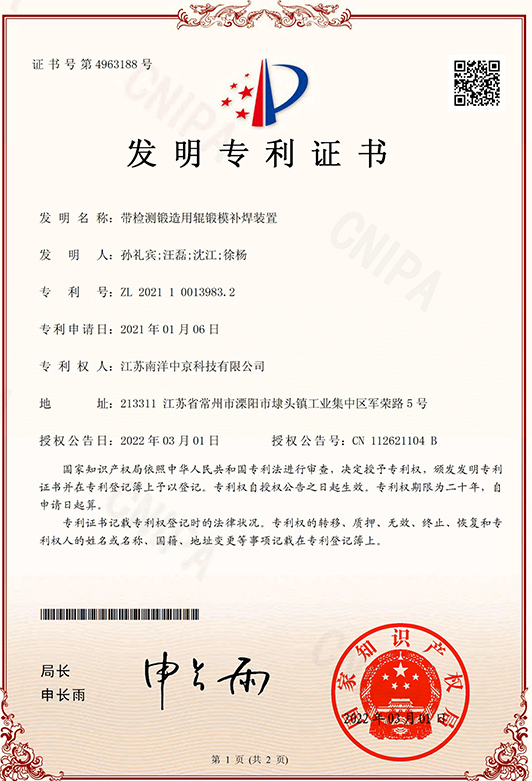

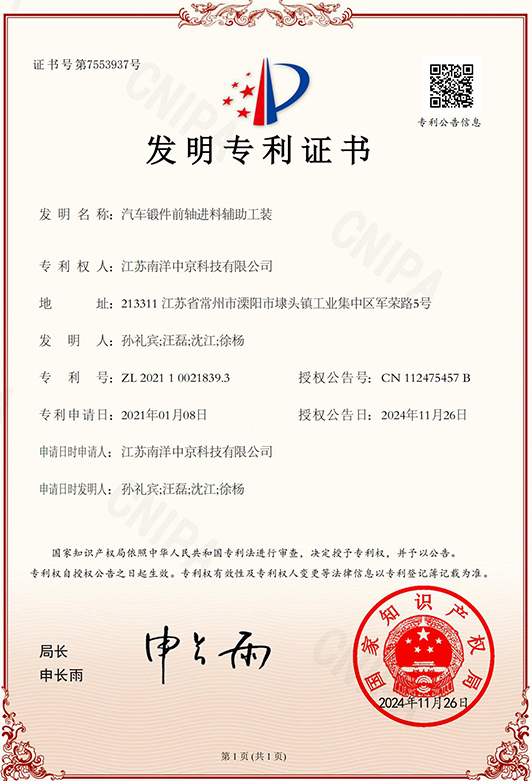

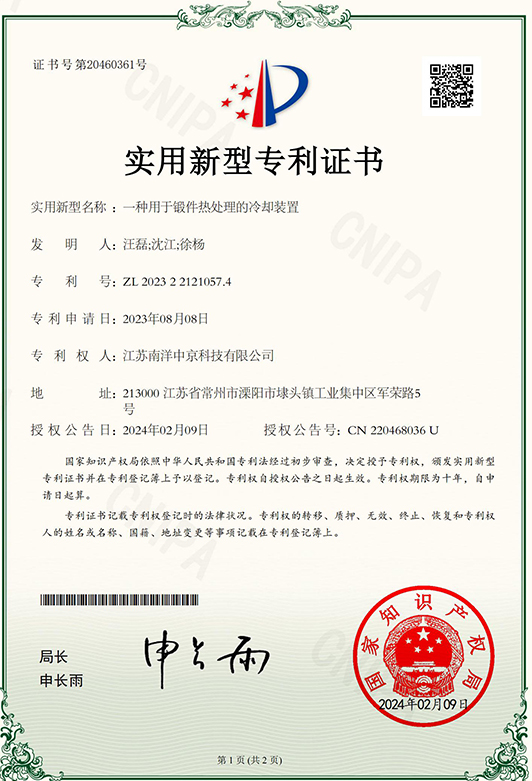

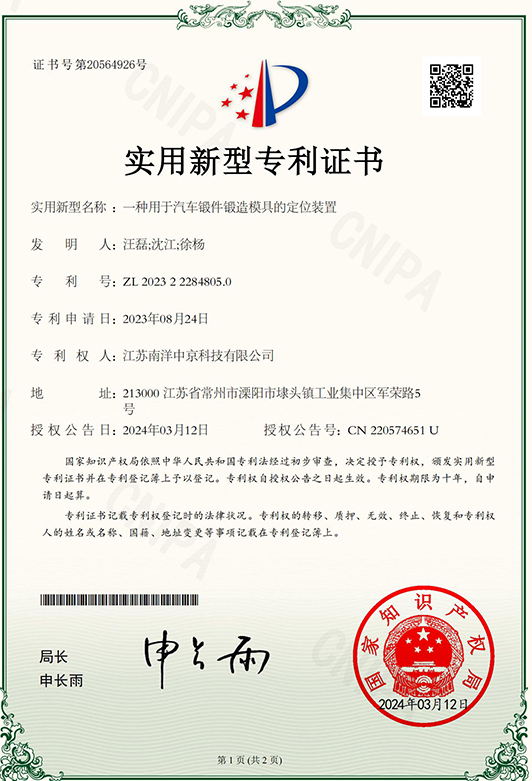

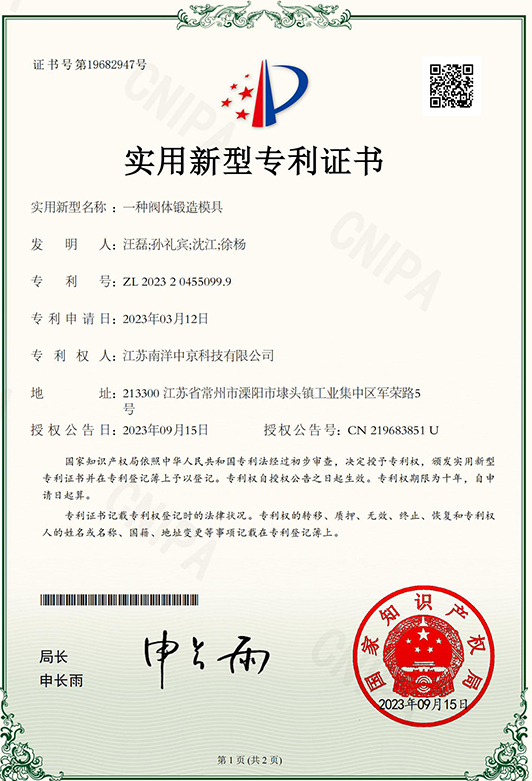

Didirikan pada tahun 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. mencakup area seluas 42.000 meter persegi dengan area produksi 20.000 meter persegi. Ini memiliki tenaga kerja saat ini dari 240 karyawan dan rantai produksi komprehensif yang mencakup pemrosesan cetakan, penggergajian, penempaan, perlakuan panas, pemesinan, inspeksi, dan pengemasan. Produsen dan Pabrik Kustom di Cina. Saat ini, perusahaan memiliki sembilan lini produksi penempaan dengan kapasitas produksi tahunan 25.000 ton; Lima jalur produksi perlakuan panas dan dua peralatan solusi stainless steel dengan kapasitas produksi tahunan 15.000 ton; serta 34 mesin mesin CNC dan delapan pusat pemesinan, memproduksi 3 juta keping setiap tahun. Produk kami banyak digunakan dalam otomotif, mesin teknik, instrumentasi industri, dan industri peralatan cairan yang digunakan di bagian forging die.

-

-

Penempaan poros laut yang bertahan di laut Poros laut tidak kenal am...

BACA SELENGKAPNYA -

Penempaan komponen kecil paling dapat diandalkan jika Anda memilih rute pe...

BACA SELENGKAPNYA -

Jawaban langsung: apa fungsi boraks dalam menempa Dalam penempaan, b...

BACA SELENGKAPNYA -

Casting vs Forging: Apa Perubahan pada Logam (dan Mengapa Itu Penting) ...

BACA SELENGKAPNYA

Pengampunan instrumen industri merupakan komponen penting dalam sejumlah besar aplikasi industri, berkontribusi pada keandalan, umur panjang, dan kinerja berbagai instrumen dan peralatan. Pilihan material untuk pengampunan ini memainkan peran penting dalam menentukan kesesuaiannya untuk aplikasi spesifik.

Baja karbon berdiri sebagai salah satu bahan yang paling umum untuk pengampunan instrumen industri. Terkenal karena kekuatan, kekerasan, dan efektivitas biaya yang luar biasa, baja karbon menemukan penggunaan luas dalam beragam aplikasi industri. Fleksibilitasnya membuatnya cocok untuk instrumen yang membutuhkan kinerja yang kuat di bawah kondisi yang bervariasi.

Baja paduan mengintegrasikan elemen paduan tambahan seperti kromium, nikel, molibdenum, atau vanadium untuk menambah sifat spesifik seperti kekuatan, kekerasan, dan resistensi korosi. Paduan ini disukai untuk aplikasi yang menuntut tingkat kinerja yang meningkat, termasuk yang mengalami suhu tinggi atau lingkungan korosif.

Stainless steel muncul sebagai pilihan utama untuk pengampunan instrumen industri yang mengharuskan ketahanan dan daya tahan korosi yang unggul. Resistensi yang melekat pada karat dan noda, ditambah dengan rasio kekuatan-ke-berat yang terpuji, menjadikannya sangat diperlukan untuk instrumen yang beroperasi dalam pengaturan yang keras atau korosif.

Lampiran yang dibuat dari aluminium menawarkan kombinasi yang menarik dari konstruksi ringan dan ketahanan korosi yang sangat baik. Atribut -atribut ini membuat pengampunan aluminium ideal untuk aplikasi di mana pengurangan berat badan sangat penting tanpa mengurangi kekuatan dan umur panjang.

Titanium Instrumen Industri Memikat melambangkan puncak keunggulan teknik, membanggakan rasio kekuatan-terhadap-berat yang tak tertandingi, resistensi korosi, dan ketahanan suhu tinggi. Digunakan secara luas dalam kedirgantaraan, pemrosesan kimia, dan industri yang menuntut lainnya, Titanium Forgings unggul dalam aplikasi yang membutuhkan kinerja luar biasa dalam kondisi ekstrem.

Tembaga dan paduannya, termasuk perunggu dan kuningan, lebih disukai untuk memikat yang mengharuskan konduktivitas listrik yang unggul, konduktivitas termal, dan ketahanan korosi. Bahan -bahan ini menemukan aplikasi luas dalam instrumentasi listrik dan elektronik,

Paduan berbasis nikel seperti Inconel dan Monel menempati posisi yang menonjol di ranah pengampunan instrumen industri, karena resistensi mereka yang tak tertandingi terhadap suhu tinggi, korosi, dan oksidasi. Instrumen yang beroperasi di lingkungan yang paling menuntut, seperti aplikasi kedirgantaraan dan laut, mengandalkan paduan ini untuk kinerja dan umur panjang yang tak tertandingi.

Mengampuni yang dibuat dari baja alat dirancang untuk aplikasi yang menuntut kekerasan luar biasa, ketahanan aus, dan ketangguhan. Baja ini menemukan aplikasi dalam menempa mati dan perkakas, memastikan ketepatan dan daya tahan dari proses penempaan itu sendiri.

Apakah ada keterbatasan atau tantangan yang terkait dengan pengampunan instrumen industri?

Instrumen Industri Forappings berdiri sebagai pilar kekuatan dan keandalan di berbagai sektor industri, menawarkan daya tahan dan kinerja yang tak tertandingi. Namun, seperti proses manufaktur apa pun, penempaan bukan tanpa batasan dan tantangannya.

Salah satu tantangan utama dalam pengampunan instrumen industri terletak pada kompleksitas desain. Sementara Forging unggul dalam menghasilkan bentuk yang lebih sederhana dan simetris, geometri rumit dapat menimbulkan tantangan yang signifikan. Desain yang kompleks mungkin memerlukan perkakas khusus dan teknik penempaan yang rumit, yang mengarah ke biaya produksi yang lebih tinggi dan waktu tunggu yang lebih lama.

Menyiapkan perkakas untuk penempaan dapat memerlukan biaya dimuka yang substansial, terutama untuk produksi produksi khusus atau volume rendah. Investasi dalam menempa mati, cetakan, dan peralatan dapat menjadi penghalang untuk produsen yang lebih kecil atau mereka yang beroperasi dengan anggaran yang ketat. Dengan demikian, biaya perkakas awal dapat menghalangi beberapa perusahaan dari mengejar penempaan sebagai opsi manufaktur.

Tidak semua bahan kondusif untuk proses penempaan. Plastik tertentu, paduan rapuh, atau material dengan bentuk kemampuan rendah dapat menghadirkan tantangan dalam mencapai bentuk dan sifat yang diinginkan melalui penempaan. Selain itu, ketersediaan material, biaya, dan kompatibilitas dengan teknik penempaan dapat mempengaruhi proses seleksi, membatasi berbagai bahan yang tersedia untuk pengampunan instrumen industri.

Komponen palsu sering membutuhkan proses perlakuan panas untuk mencapai sifat mekanik yang diinginkan seperti kekerasan, kekuatan, atau daktilitas. Mengelola proses perlakuan panas ini menambah kompleksitas pada alur kerja manufaktur dan mungkin memerlukan peralatan dan keahlian khusus. Kegagalan untuk mengontrol parameter perlakuan panas dengan benar dapat mengakibatkan ketidakakuratan dimensi, distorsi material, atau perubahan mikrostruktur yang tidak diinginkan.

Mempertahankan akurasi dimensi yang tepat di seluruh proses penempaan menimbulkan tantangan berkelanjutan bagi produsen. Variasi dalam suhu, sifat material, dan keausan pahat dapat memengaruhi konsistensi dimensi, mengharuskan pemantauan yang sangat teliti dan langkah -langkah kontrol kualitas. Toleransi yang ketat mungkin memerlukan operasi pemesinan atau penyelesaian tambahan, meningkatkan waktu dan biaya produksi.

Proses penempaan secara inheren meninggalkan penyimpangan permukaan atau skala pada komponen jadi, yang mungkin tidak memenuhi persyaratan akhir permukaan yang diinginkan. Mencapai kualitas permukaan yang diinginkan mungkin memerlukan tambahan pemesinan, penggilingan, atau operasi pemolesan, menambah kompleksitas dan biaya untuk proses pembuatan. Menyeimbangkan trade-off antara finish permukaan dan efisiensi produksi tetap menjadi tantangan konstan untuk memalsukan operasi.

Proses penempaan melibatkan suhu tinggi, kekuatan mekanik, dan operasi intensif energi, yang dapat memiliki implikasi lingkungan seperti emisi, konsumsi energi, dan pembangkitan limbah. Menerapkan praktik berkelanjutan dan mematuhi peraturan lingkungan sangat penting untuk meminimalkan jejak lingkungan dari operasi penempaan. Namun, mencapai tujuan keberlanjutan sambil mempertahankan produktivitas dan daya saing menimbulkan tantangan yang signifikan bagi produsen.

Sementara penempaan dapat mengakomodasi berbagai ukuran komponen, pengampunan yang sangat besar atau berat dapat menghadirkan tantangan logistik. Peralatan, fasilitas, dan teknik penanganan khusus diperlukan untuk memalsukan komponen besar, yang dapat meningkatkan biaya produksi dan waktu tunggu. Produsen harus dengan hati-hati menilai kelayakan dan skalabilitas proses penempaan untuk komponen skala besar.

Terlepas dari tantangan ini, Instrumen Industri Memikat tetap menjadi landasan manufaktur modern, menawarkan kekuatan, daya tahan, dan keunggulan kinerja yang tak tertandingi.